今回は特別編!2025年12月3日(水)~12月6日(土)、東京ビッグサイトで開催された「2025国際ロボット展」の出展レポートをお届けします。リアル展の来場者数は15.6万人(主催者発表)。当社ブースにも非常に多くの方にお越しいただき、誠にありがとうございました。

今回のテーマは「i3-Mechatronicsで新たな価値をリアルな“かたち”に」。お客さまの“コト”の実現を基軸に、AIロボティクスとデジタル技術の融合による最新ソリューションを多数ご提案しました。本レポートでは、その中から注目の展示をピックアップしてご紹介します。

当社ブースは、課題解決に寄与するソリューションを体感いただける4つのゾーンで構成しました。

- i3-Mechatronicsゾーン:変種変量に対応する最新提案、協創ソリューション

- AIロボティクスゾーン:MOTOMAN NEXTによる、人作業中心の領域の自動化

- アプリケーションゾーン:塗装・溶接・物流など現場課題に応える最新ソリューション

- サービスゾーン:安心と信頼を体感

変種変量に対応する最新提案 - “作るモノのデータ”から、モノを作る【動画あり】

製造業では、製品の種類や生産量に応じた変種変量生産への対応が急務です。しかし、多品種対応の自動化は、設備立上げに時間がかかるなどエンジニアリング負荷が大きく、導入を断念するケースも少なくありません。

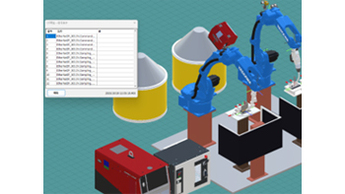

当社は、こうした課題に対し、ものづくりのデータを統合・活用し、最適化するデータドリブンなソリューションコンセプト「i3-Mechatronics(アイキューブ メカトロニクス)」で応えます。今回の展示では、設計情報や作業手順といった「作るモノのデータ」を活用し、ロボット動作の自動生成から現場での自律対応、さらに工程改善までを実現するデモを披露しました。

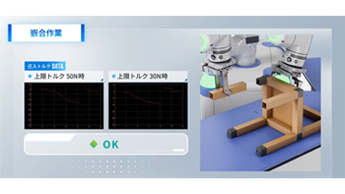

デモでは、紙管やジョイントを組み合わせ、形状・サイズ・手順の異なる椅子や家具を生産する、多品種生産を再現しました。

■ポイント

- YASKAWA Cell Simulatorによるバーチャル上での動作自動生成

→ 設備立上げを迅速化 - AIによる認識・判断力を持った自律ロボット「MOTOMAN NEXT」がリアル環境での状況に合わせて自ら判断・計画を実行

→ 変化に強いものづくりを実現 - 各工程の装置やロボットのデータを統合・収集・分析

→ 製品トレーサビリティの確保 - データの分析結果を基にYASKAWA Cell Simulatorでロボットの動きを再計画

→ 製品品質や設備の工程改善

作るモノのデータからものづくりを行うことで、製品のライフサイクルマネジメント(PLM)を強化。従来の「多品種対応は難しい」という常識を覆し、エンジニアリングの最小化と高品質生産を両立します。詳しくは以下の動画でもご覧ください。

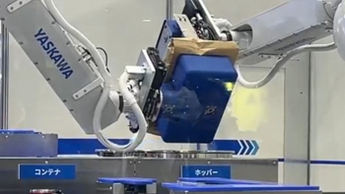

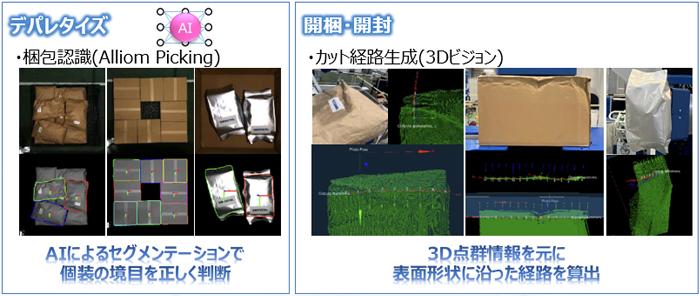

多種多様な梱包の開梱・投入を実現!原材料投入ソリューション

形状の異なるワークのデパレタイズから開梱・開封、原料の投入までを、2台のMOTOMAN NEXTによる作業でデモンストレーションしました。

不定形な袋物や角の潰れた段ボールでも、最適な順序で取り出し、確実に開梱・開封。原料投入では、袋の傾きを変えるなどして、隅に残った原材料を使い切るための最適な動作を行います。

箱詰め作業の自動化(NVIDIA Isaac Sim™/Isaac™ Lab を活用)

MOTOMANによる、大きさ、形、重さが異なる商品を最適な配置で箱詰めするデモンストレーションを行いました。AIを活用することで人の感覚的判断を学習し、重い物は下、軽い物は上に詰めるといった商品の特性に応じた最適配置を実現。このAIの判断は、NVIDIA社の提供するシミュレータ(Isaac Sim/Isaac Lab)を用いて箱の詰め方を強化学習しロボットへ適応しています。

展示会では、ネットスーパーで注文された商品を箱に梱包するというシーンを再現。卵パックやカレールー、ハンドソープなどを、学習を基に箱詰めしていくデモンストレーションを行いました。

さらに、自律双腕ロボットによる梱包作業、粉体計量作業、医療器材の仕分け、バイオ実験の自律化、透明・不定形物のピッキングなど、未自動化領域の自動化ソリューションをご紹介し、多くの来場者が足を止めてご覧になっていました。

MOTOMAN NEXTのソリューションやラインアップは、特設ページでご紹介しています。

塗装・溶接・物流などの課題に応える最新ソリューション

MOTOMAN各機種による多彩なソリューションをご提案しました。

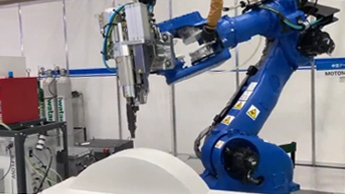

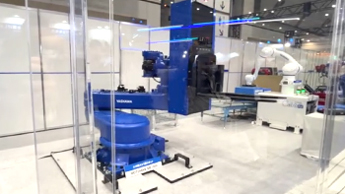

高効率・高品質塗装セルシステム&外観検査

塗装ロボット、ポジショナ機構付ワーク供給装置、防爆ハンドリングロボットによる高効率・高品質な塗装セルシステムと、検査ロボットによる外観検査をデモンストレーションしました。

■ポイント

- 塗装中のワーク交換でタクトタイム短縮

- ワーク姿勢制御と協調塗装による品質・塗着効率向上

- ロボットの動作速度と機種に依存しない高速外観検査

また、コンベヤ生産からセル生産へ転換することで塗装ブースをコンパクト化し、空調エネルギーを大幅に削減。カーボンニュートラルにも貢献します。

●【関連記事】自動車の内板塗装工程を省エネで完全自動化 塗装ブースを最大50%縮小する方法とは?

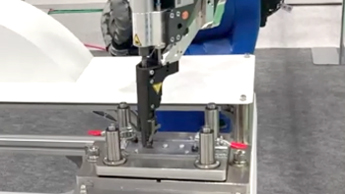

異種材接合ソリューション(FDF)

自動車業界では軽量化やコスト削減のため、ギガキャストなどに代表される新しい構造が採用されています。そこで必要とされる異種材料の接合に、FDF接合が活躍しています。

こうした新技術の導入から管理まで、運用にのせるまでの工数を削減し、品質向上にも貢献するソリューションをご紹介しました。

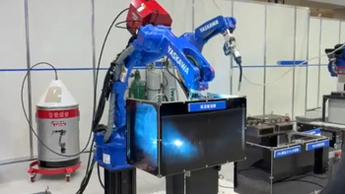

多様なニーズに応えるスマートアーク溶接

アーク溶接の工程ごとに存在する課題に対し、リアルとバーチャルのデータを組み合わせたソリューションを提案しました。データ活用による品質改善サイクルを実現できます。

■ポイント

- 溶接前作業(段取り):YASKAWA Cell Simulatorによる溶接条件の簡単設定、自動パス生成機能によりティーチング工数を削減。

- 溶接作業(品質向上):UWI機能*1 による多様な溶接品質の確保、安川独自のEAGLX工法*2 による極低スパッタ・高品質アーク溶接。

- 溶接後作業(品質確認):ArcVisualizerによるデータ取得、YASKAWA Cell Simulatorによるモーションと組み合わせたデータ分析を実施。

∗1:Universal Weldcom Interface

∗2:Enhanced Arc weldinG for Low spatter

●【関連記事】安川電機独自の新型アーク溶接工法を解説!厄介なスパッタを99%低減できる理由とは?

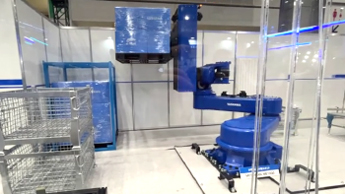

1t可搬スカラ型ロボットによるパレット搬送自動化&人協働ロボットによるスマートパレタイズ

人手不足や輸送量減少により物流コスト増加が顕在化する物流業界や、工場内における重量物搬送の自動化ニーズが高まっている製造業全般へ向けて、搬送の各プロセスでの自動化に貢献するソリューションを提案しました。

■1t可搬スカラ型ロボット「MOTOMAN-ME1000」

1t可搬と独自のスカラ型機構でフォークリフトのような搬送を高速・高精度に実現。段積み・段バラシ、ラックへの収納、AMRへの移載など、物流工程の様々な搬送パターンに対応します。

従来の6軸ロボットに比べて圧倒的な省エネ・軽量・省スペースを実現できる点も特長で、2024年度 省エネ大賞 製品・ビジネスモデル部門 経済産業大臣賞を受賞しています。

●MOTOMAN-ME1000の特長・仕様を見る

●【関連記事】省エネ大賞受賞!重量物搬送に最適な1t可搬のスカラロボットを紹介大型化するEVバッテリー製造の課題とは?

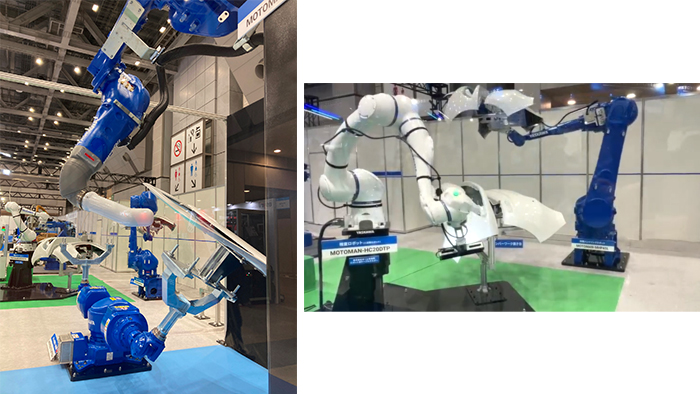

■人協働ロボット パレタイズパッケージ

必要なモノがすべて揃い、セットアップ不要で使用開始できる人協働ロボットパッケージです。20㎏以上のワークを1800㎜以上の高さに積み付けることができ、これまで人手で行っていた負荷の高いパレタイズ作業を自動化できます。

人協働ロボットMOTOMAN-HCシリーズを採用しているため、安全機能により安全柵での隔離なく設置が可能。人が作業していたエリアにそのまま設置でき、省スペースでの自動化が可能です。

人協働ロボットのパッケージ製品や導入事例は、人協働ロボットソリューションサイトで詳しくご紹介しています。ぜひご覧くださいね!

また、サービスゾーンでは、サービスにおける安川電機の基本概念である「YASKAWAライフサイクルサポート」のご紹介を行いました。展示会で紹介した動画は、以下からご覧いただけます。

今回ご紹介したソリューションの中に、皆さまの現場で役立つヒントはありましたでしょうか?「もっと詳しく知りたい」「導入を検討したい」という方は、ぜひお気軽にお問い合わせください。今後も、当社の製品・ソリューションにご期待ください。

導入サポートを受けたい

導入サポートを受けたい 改造更新を検討したい

改造更新を検討したい 故障復旧サポートを受けたい

故障復旧サポートを受けたい 生産中止機種のサポートに

生産中止機種のサポートに 保守・保全サービスを受けたい

保守・保全サービスを受けたい YASKAWAシステムインテグレーションパートナー

YASKAWAシステムインテグレーションパートナー