「人協働といっても、本当に安全柵なしで使える?」「どんな準備や対策をすればいい?」など、人協働ロボットの導入を検討する中で、“安全”への課題を持つ方は多いと思います。

そこで今回は、人協働ロボットを安全柵なしでお使いいただくために必要な“リスクアセスメント”と“リスク低減”の基本や進め方(手順)をご説明します。人協働ロボットのリスクや、具体的なリスク低減策の例もご紹介します。

※本記事でご紹介する内容は、安川電機の人協働ロボットMOTONA-HCシリーズを用いた場合のものです。

人協働ロボットを使ううえでの“リスク”とは?

人協働ロボットは、人と同じ環境で作業が行えることを意図して設計製造されたロボットですが、ロボットがお手元に届き、システムを構築しても、そのままの状態では安全柵なしで安全にお使いいただくことはできません。

人協働ロボットを安全柵なしで使用するためには、「人協働ロボットを用いたロボットシステム(人協働ロボットシステム)の使用において、安全柵なしであっても労働者に危険が生じるおそれがなくなった = 許容できるレベルにまでリスクが低減された」と評価できることが必要です。

人協働ロボットを使ううえでの“リスク”には、例えば以下のようなことが挙げられます。

・接触・衝突

ロボットから人への接触・衝突

・挟み込み

ロボット本体およびその先端に取り付けたツール(エンドエフェクタ)と、周辺の設備(作業台、床、壁、他のロボットなど)による挟み込み、ロボット本体のアームに巻き込まれることによる挟み込み、ロボットに取り付けたハンドツールの開閉による挟み込みなど

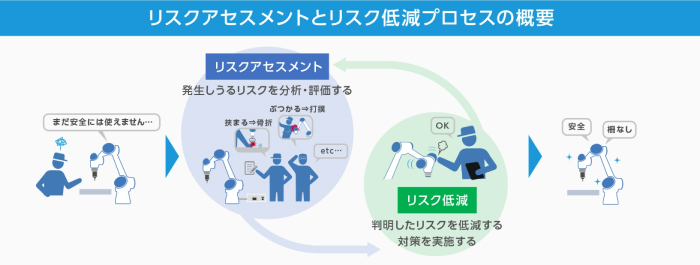

リスクアセスメントとリスク低減プロセスの概要

このような発生しうるリスクに対して、リスクの分析・評価=リスクアセスメントと、判明したリスクを低減する対策の実施=リスク低減を一連のプロセスとして実施する必要があります。

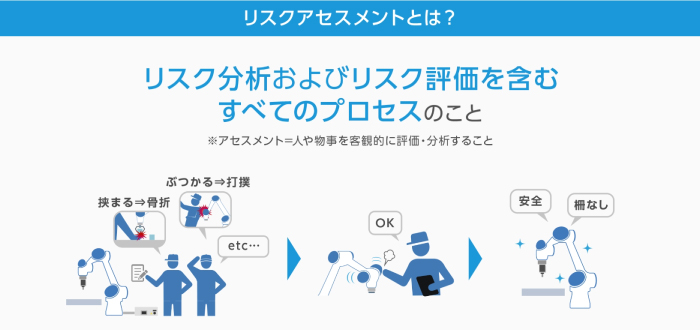

ここでのリスクアセスメントとは、ロボットを含む様々な機械を安全にするために行う、リスク分析およびリスク評価を含むすべてのプロセスのことです。

リスクアセスメントの結果、これらのリスクが許容できないと判断した場合は、リスクの低減をする必要があります。

- 機械を安全に設計するうえでのリスクアセスメント、およびリスク低減方策の考え方、方法などは、国際規格ISO 12100(日本産業規格 JIS B 9700)で明示されています。

リスクアセスメントとリスク低減は、誰がやる?いつ実施する?

リスクアセスメントとリスク低減のプロセスは、お客さまご自身にて実施が必要です。この場合のお客さまには、実際に人協働ロボットシステムを使用するユーザーのほか、システムインテグレータやリスクアセスメントの支援サービスを行う会社も含まれます。

また、機械やロボットを導入、設備変更するとき、作業方法や手順を新たに採用・変更するとき、導入した環境においてリスクの内容に変化が生じたり、生じるおそれがあるとき、などにリスクアセスメントとリスク低減のプロセスを実施する必要があります。

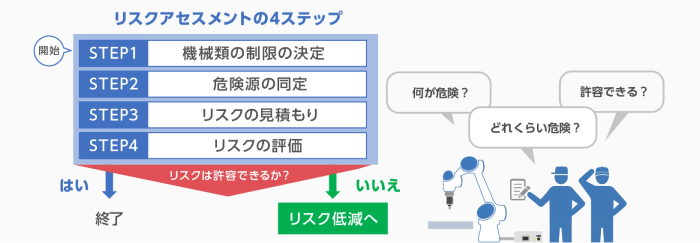

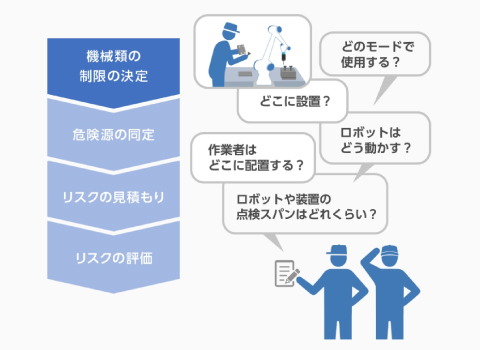

リスクアセスメントの手順4ステップ

リスクアセスメントには4つのステップがあり、事故や危害が発生する可能性=リスクについて、「いつ、どこで、どれくらいの頻度で、どれくらいの危害が発生する可能性があるのか」を調査(洗い出し・見積もり)し、そのリスクを許容できるかを判断します。

STEP1.機械類の制限の決定

機械類の制限の決定とは、対象となる機械の「制限」の仕様を決定することです。意図する使用、予見可能な誤使用を考慮に入れて、人協働ロボットを実際に使用するうえでの制限範囲を、「使用上」「空間上」「時間上」「その他」の4つの条件で決定します。

●使用上の制限事項

ロボットの運転モード、ロボットを扱う使用者の経験や能力の制限 など

●空間上の制限事項

ロボットの可動範囲、設置に必要な空間、作業者の作業範囲 など

●時間上の制限事項

ロボットや構成部品の寿命、交換時期、修理点検の推奨間隔 など

●その他の制限

加工材料の特性・要求される清掃レベル など

これらの制限を明確にしたうえで、その制限の中で人協働ロボットシステムとそれを取り巻くすべての人がどのようにかかわるかを洗い出します。

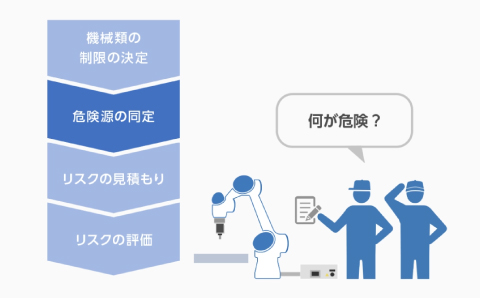

STEP2.危険源の同定

危険源の同定とは、機械・設備、原材料、作業行動や環境などについて危険性または有害性(ハザード)を特定することです。人協働ロボットシステムにおいて「どこに危険源が存在するか?」を明らかにします。

ここでいう「危険性または有害性」は、労働者に負傷や疾病をもたらす物、状況のことで、作業者が接近することにより危険な状態が発生することが想定されるものを指します。∗1

∗1 出典:中央労働災害防止協会,「リスクアセスメントの進め方と効果」

<https://www.jisha.or.jp/oshms/ra/about02.html>(最終閲覧日:2025年4月15日)

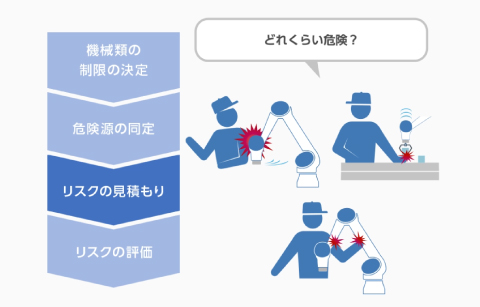

STEP3.リスクの見積もり

リスクの見積りとは、特定したすべての危険性または有害性についてリスクを見積もることです。人協働ロボットと労働者が接触することで、「どれくらいの危害がどれくらいの可能性・頻度で発生するか?」を見積もります。

●リスクの見積もり方法

リスクは「危害のひどさ」と「危害の発生確率」の二つの要素の組み合わせで見積もることができます。

参考:中央労働災害防止協会,「リスクアセスメントの進め方と効果 2 リスクの見積りの例」

<https://www.jisha.or.jp/oshms/ra/about03.html>(最終閲覧日:2025年4月18日)

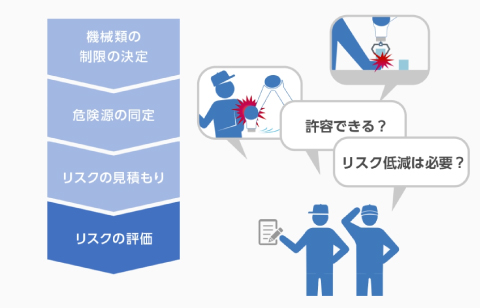

STEP4.リスクの評価

リスクの評価とは、リスクの見積もりの結果から、リスクの低減が必要かどうかを決定するための評価を行うことです。

評価の結果、リスクが許容できないと判断された場合は、“リスク低減”のプロセスへ移ります。

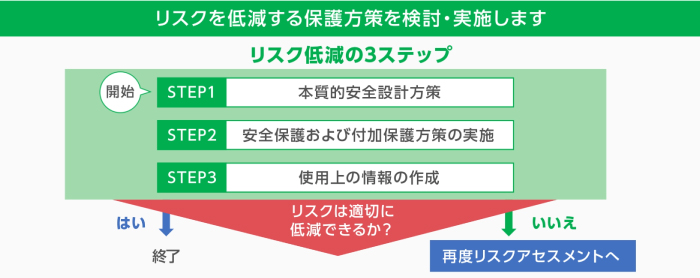

リスク低減の手順3ステップ

リスクアセスメントで判明した許容できないリスクに対して、許容できるレベルにまで低減する対策を3ステップメソッドで検討し、合理的に選択した方法を実施します。

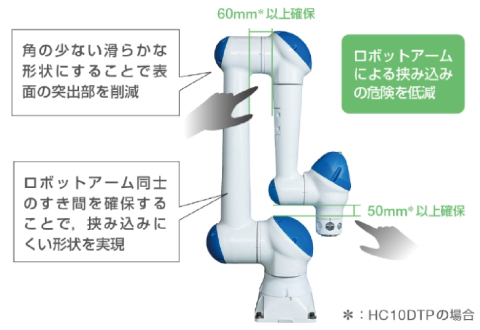

STEP1.本質的安全設計

本質的安全設計とは、設計上の配慮(設計手法)により危険源そのものをなくす、あるいは低減することです。当社の人協働ロボットは、本質的安全設計の方策として以下の方策を実施しています。

●お客さまの実施内容

人協働ロボットを含めたロボットシステム全体において、可能な限りの本質的安全設計の方策を実施する必要があります。本質的安全方策の例は以下のとおりです。

・グリッパの爪などの鋭利な部分をなくす。

・操作盤の位置をロボットを視認しやすい場所に置く。 など

STEP2.安全防護および付加保護方策

安全防護および付加保護方策とは、本質的安全設計だけでは十分にリスクを低減できない場合に実施するものです。

人協働ロボットHCシリーズは、人とロボットが接触しても、人への影響を限りなく小さくすることで安全を確保することを主体とした安全機能を備えています。そのため、ロボットと人が接触することによって生じるいくつかのリスクは、HCシリーズ単体で低減可能です。

HCシリーズ単体によるリスク低減策の例は、後述する『人協働ロボット使用時のリスクとリスク低減策の例』にてご紹介します。

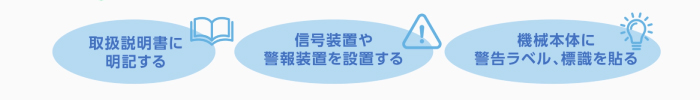

STEP3.使用上の情報の作成

本質的安全設計、安全保護及び付加保護方策の実施でもリスクを十分に低減できなかった場合に、「使用上の情報」として残留リスクを認識させることが必要です。

使用上の情報の作成には、以下の内容も含まれます。

・作業手順の整備

・労働者教育の実施

・個人用保護具の使用

など

上記の3ステップによる保護方策を実施したうえで、再度リスクアセスメントを行い、リスクが適切に低減されたかを確認します。その結果、「安全柵なしでのロボットの使用において、労働者に危険が生じるおそれがなくなった」と評価できれば、人協働ロボットを安全柵なしで使用することができます。

リスクの低減が不十分と評価された場合は、追加の保護方策を実施して再度リスクアセスメント……というように、リスクアセスメントとリスク低減のプロセスをリスクが許容できると評価できるまで繰り返し行います。

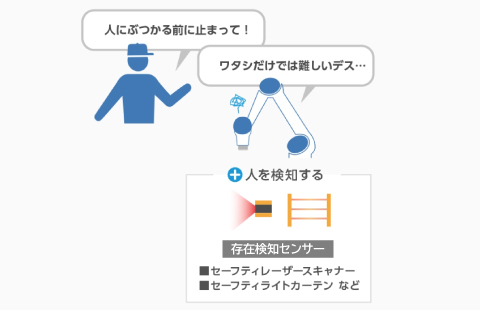

人とロボットが作業中に接触すること自体を極力防止したい場合は?

- HCシリーズの安全機能を適切に設定した場合でも、人とロボットの接触を回避(防止)して安全を確保することがリスク低減策として必要となった場合は、HCシリーズ単体でのリスク低減は難しくなります。

そのような場合は、存在検知センサーや表示灯など、別の安全機器を併用してリスクを低減する必要があります。

人協働ロボット使用時のリスクとリスク低減策の例

作業者のそばでロボットにワークを運ばせる場合を例に、リスクとその低減例をご紹介します。

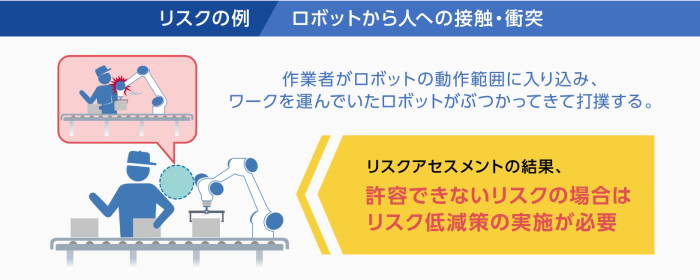

リスクの例:ロボットから人への接触・衝突

作業者のそばでロボットにワークを運ばせる場合、作業者がロボットの動作範囲に入り込み、ワークを運んでいたロボットがぶつかってきて打撲するといったリスクが予想されます。

その際のケガの大きさや発生頻度を検討し、許容できないリスクの場合はリスク低減策の実施が必要です。

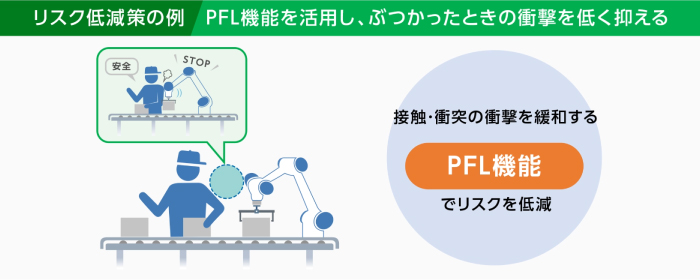

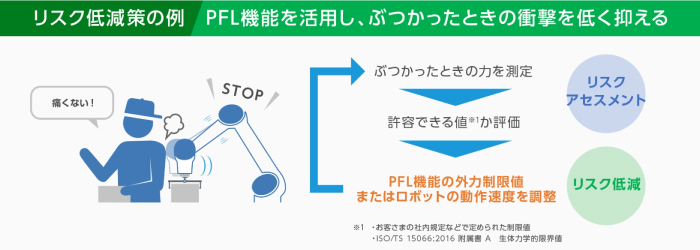

リスク低減策の例:PFL機能を活用し、ぶつかったときの衝撃を低く抑える

リスクアセスメントで判明したリスクに対して、人協働ロボットHCシリーズの安全機能・構造や別の安全機器を併用するなどして、リスクを低減します。

HCシリーズは安全機能の「PFL機能」を備えており、ぶつかったときの力を検知してロボットを止めることが可能です。

ぶつかったときの衝撃を評価しながらPFL機能の制限値やロボットの速度を適切に設定することで、衝撃を作業者が許容できるレベルにまで低く抑え、リスクを小さくすることができます。

リスクアセスメントについてのお役立ち情報

人協働ロボットを安全柵なしでお使いいただくために必要な、“リスクアセスメント”とそれに基づく“リスク低減”の基本をご紹介しました。人協働ロボットソリューションサイトでは、安全対策参考事例集をダウンロードできます。併せてご覧ください。

また、安川電機は人協働ロボットの導入をご検討されているお客さまへのサポート体制を万全なものとするため、国際安全規格に基づく機械安全の知識能力を有する安全資格取得者を複数名配置しております。安川電機の人協働ロボット導入時のリスクアセスメントについてのご相談は、以下のリンク先のお問い合わせフォームよりご相談ください。

∗HCシリーズは産業用ロボットのための安全要求事項を定める国際規格「ISO 10218-1(日本産業規格ではJIS B 8433-1に該当)」に準拠しています。また,ロボットコントローラの「安全機能」は,国際規格「ISO 13849-1PLd(Cat.3)」に適合しており,第三者認証機関より安全認証を取得しています。これらの安全機能により,HCシリーズは安全柵なしのシステム構築が可能ですが,全てのケースにおいてリスクアセスメントを実施する必要があります。

解説のポイント

- 人協働ロボットを柵なしの環境でも安全に使用するためには、リスクアセスメントとリスク低減をお客さまご自身で実施する必要がある。

- リスクアセスメント・リスク低減の実施には決まった手順がある。

- 安川電機の人協働ロボットHCシリーズは、リスクを低減するための安全機能を備えている。

導入サポートを受けたい

導入サポートを受けたい 改造更新を検討したい

改造更新を検討したい 故障復旧サポートを受けたい

故障復旧サポートを受けたい 生産中止機種のサポートに

生産中止機種のサポートに 保守・保全サービスを受けたい

保守・保全サービスを受けたい YASKAWAシステムインテグレーションパートナー

YASKAWAシステムインテグレーションパートナー