製造業の世界ではデータ収集・活用やDX(デジタルトランスフォーメーション)がトレンドです。ただ、皆さんが思っているほどデータの利活用は進んでいない実態もあります。今回は、国内製造業のデータ活用の状況と生産現場のデータを使ってできることを具体的に解説しましょう。

「必要だとは認識していても…」DX推進でギャップが起きている?

DXは製造業のみならず、多くの企業で推進され、ビジネスの世界を変えようとしています。しかし、DXに対応している企業の数は、世界的にも足踏み状態です。

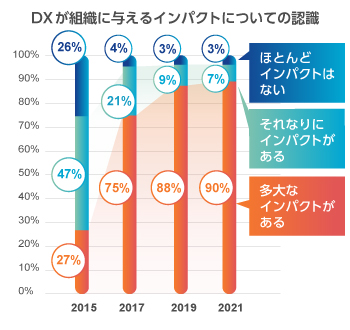

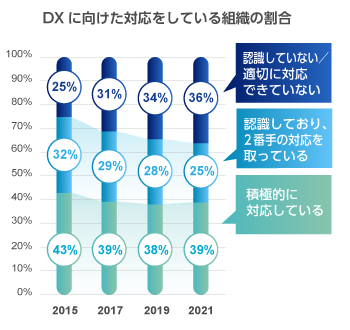

スイスの国際的な研究機関IMD(Institute for Management Development:経営開発国際研究所)の調査によると、DXによって受けるインパクトは大きいと認識する企業が9割に達する一方、積極的に対応している企業は4割前後で推移しています∗1。認識と対応に大きなギャップが起きているのが現状です。

(図1)IMD,「DIGITAL VORTEX 2021」, 13-14頁を基に当社作成

製造業においても、データ収集や連携、AI活用、変種変量生産などのデジタル化の必要性は、“認識”はされています。

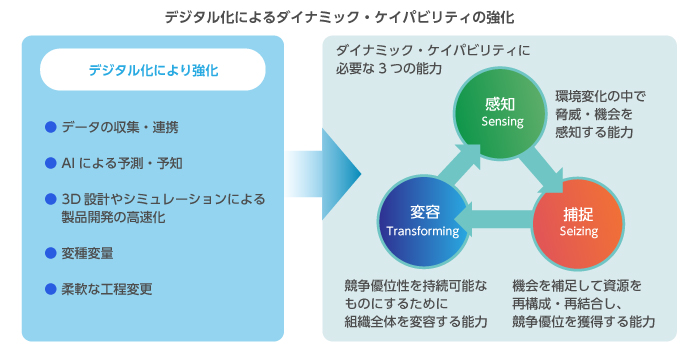

経済産業省、厚生労働省、文部科学省がまとめた2020年版、2021年版の「ものづくり白書」の中では、製造業を取り巻く近年の急激な環境変化の中で、日本の製造業が競争力を維持・向上していくためには、「環境の変化に合わせて企業を変革する」能力(ダイナミック・ケイパビリティ)=企業変革力が必要であり、この企業変革力を強化するものこそ、デジタル化であるとしています∗2。

政府はこれから目指すべき社会の姿として「Society 5.0」を掲げ、DX(デジタル・トランスフォーメーション)促進のための様々な取組みを進めています。

(図2)経済産業省、厚生労働省、文部科学省,「2021年度ものづくり白書」, 19頁を基に当社作成

∗1出典:IMD, 「DIGITAL VORTEX 2021」

<https://www.imd.org/contentassets/8c5b42807da941ee95c7be87d54e5db9/20210427-digitalvortex21-report-web-final.pdf>(最終閲覧日:2021年12月8日)

∗2出典:経済産業省、厚生労働省、文部科学省,「2021年度ものづくり白書」

<https://www.meti.go.jp/report/whitepaper/mono/2021/pdf/gaiyo.pdf>(最終閲覧日:2021年12月7日)

製造業でデータ収集に取り組む企業は約半数 利活用も伸び悩み

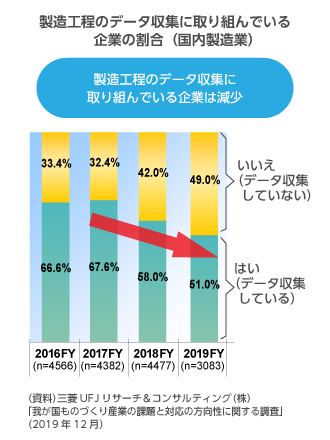

しかしながら、国内の製造業も世界的に起きているギャップと同様の状況で、製造工程のデータ収集に取り組んでいる企業の割合は51%、しかも近年減少傾向にあります。

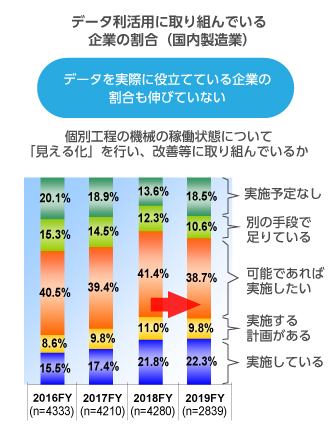

また、データ利活用に取り組んでいる企業の割合も伸びていない状況です。個別工程の機械の稼働状態について「見える化」を行い、改善などを実施している企業は22.3%。「実施する計画がある」を含めても30%ほどで、あまり進んでいるとは言えません。

(図3)九州経済産業局 製造産業課,「我が国ものづくり産業が直面する課題およびデジタル・トランスフォーメーション~2020年版ものづくり白書より~」, 14頁を基に当社作成

デジタル化がなかなか進まない理由としては、「ITを導入できる人材がいない」「導入効果が分からない・評価できない」「コストが負担できない」といった理由が多いようですね。∗3 また、製造業の現場には「レガシーシステム」と呼ばれる老朽化した基幹系システムが残り、その運営費・保守費が肥大化していることも、デジタル化の足かせになっていると指摘されています∗4。

∗3出典:三菱UFJリサーチ&コンサルティング,「経済レポート 企業のIT投資の現状と今後の見通し

~DX によって期待される企業の変革 ~」,9頁「IT投資未実施の中小企業が、IT投資を行わない理由」より

<https://www.murc.jp/wp-content/uploads/2021/01/report_210127.pdf>(最終閲覧日:2021年12月7日)

∗4出典:九州経済産業局 製造産業課,「我が国ものづくり産業が直面する課題および

デジタル・トランスフォーメーション~2020年版ものづくり白書より~

<https://www.kyukeiren.or.jp/files/committee_question/20112401211191.pdf>(最終閲覧日:2021年12月7日)

現場の課題からデータ収集・活用の目的を考える

デジタル化の必要性は感じていても、そもそも「データを収集して何をすればよいか分からない」「データ収集して何ができるか分からない」というケースもあるかもしれません。では、現在の生産現場での課題から目的を考えてみるとどうでしょうか。

こんな課題はありませんか?

- ・

- 設備の故障によって、お客様からの注文に対応できない(機会損失の発生)

- ・

- 設備に異常があった場合、特急で修理しなければならず、通常業務に影響が出る

- ・

- 設備の故障による生産停止を補てんするための生産が追いつかない

設備の突発的な故障が発生すると、生産が止まり様々な方面に影響が及びます。こうした課題をお持ちならば、それらの解消こそがデータ活用の目的となるのです。

安川電機では、データを収集し分析・解析することで、動作の性能が下がったり故障したりする前に異常の予兆を事前に検知し、設備・装置の突発的な停止を防ぐソリューションをご提案しています。2022年1月に開催される展示会「第6回スマート工場EXPO」「IIFES2022」では、このような生産現場のデータを活用した最新のソリューションをご覧いただけます。ぜひ詳細をご覧ください!

▼各展示会の詳細・展示内容はこちらから!▼

安川電機が提案するデータ活用ソリューションと想定効果

ここからは、当社のロボット、サーボ、インバータにおける故障予知、異常予兆検知ソリューションと、想定効果をご紹介します。また、センサーなどの外部機器を使用しなくても始められるソリューションもご紹介します。

ロボット~故障予知~

こんな課題はありませんか?

- ①

- ロボットを使用した製造ラインで突発的な停止が発生し、生産に支障が出てしまう

- ②

- ロボットのメンテナンス時期が分からず、計画が立てられない

■ソリューション①

ロボットの稼働データから減速機の故障時期を視える化

生産現場や装置のデータをリアルタイムで収集・蓄積・分析できるソフトウェア「YASKAWA Cockpit(以下、YCPと略)」で、ロボットの稼働データを収集し、故障時期を視える化します。故障する前に計画的に準備ができるため、予期せぬ製造ラインの停止を防ぐことができます。収集したデータから、故障が発生する時期を視える化します。

■ソリューション②

ロボットのメンテナンス時期を視える化

YCPのメンテナンス機能により、定期メンテナンスの内容ごとに、次回実施までの残り時間を表示します。計画的な保守作業に活用できます。

想定効果

- ・

- 兆候監視によるライン停止の未然防止

- ・

- 保全員の緊急呼出しなどを削減し、従業員CSが向上

- ・

- 予備品の計画的な準備と、交換作業の計画的な実施が可能

サーボ~異常予兆検知~

こんな課題はありませんか?

- ①

- ベルトの経年劣化を監視したい

- ②

- センサー追加なしでボールねじの劣化を監視したい

- ③

- 経年劣化による不意の生産停止や不良製品の発生を防ぎたい

■ソリューション①

位置決めの状態をサーボパックが一次解析し、機械の経年劣化・状態変化が分かる

モータの応答から位置決めの状態をサーボパックが一次解析します。位置決めの”整定時間”や決められた位置から進みすぎる”オーバーシュート量”を監視し、位置決めの変化をとらえます。

想定効果

- ・

- より正確なオーバーシュート値が取れ、製品の品質向上

- ・

- 機械の経年劣化・状態変化が分かる

- ・

- メンテナンスタイミングや対称軸が分かる

■ソリューション②

サーボをセンサー代わりにし、故障を事前に察知

サーボがセンサーの代わりとなり、モータの応答から振動成分をサーボパックが自動抽出します。推定振動を監視することで、振動の変化から経年劣化によるボールねじの故障を事前に察知し、壊れる前に交換でき、突発的なラインの停止を防ぎます。

■ソリューション③

豊富なデータ取得、挙動変化監視により製造ラインを止めない

ロギング機能を拡張したマシンコントローラ「MP3000シリーズ」は、一度に豊富なデータを取得することができます。そして、生産設備の状態をサーボ駆動軸の挙動変化から監視することができます。不良発生時もデータを遡って調査に活用できます。蓄積したデータと製品品質を検証することで、不良製品や不意な生産停止を予防します。

インバータ~異常予兆検知~

こんな課題はありませんか?

- ①

- コンベヤの突発的な異常停止を防ぎたい(予防保全にかかるコストが高い)

- ②

- フィルタ清掃の定期メンテナンスを簡略化したい

■ソリューション①

インバータでコンベヤの異常予兆を検知、最適なタイミングでメンテナンス

インバータが、機械・設備の状態を監視します。消費電⼒、電流、トルク、電圧などの値から、コンベヤの部品の劣化が進み監視モニタが変動すると“いつもと違う”と認識し、機械の異常を察知しお知らせします。追加センサーは不要なので、予防保全にかかる費用を削減できます。

■ソリューション②

汎用インバータの異常予兆検知により、最適なタイミングでフィルタの清掃時期をお知らせ

ファンの目詰まりによりモータの電流が下がります。その電流変化をインバータがリアルタイムで監視します。センサーレスで目詰まり状態を検知し、最適なタイミングで清掃時期をお知らせすることが可能です。

想定効果

- ・

- 圧⼒センサーを削減し、10%のコストダウン

- ・

- メンテナンス部品の削減による、装置の信頼性UP

- ・

- 部品点数が削減され、シンプルな機械構成を実現

工場・設備を止めないためのデータ活用ソリューションや事例が知りたい!

当社製品を使用したデータソリューションはいかがでしたでしょうか?2022年1月に開催される展示会「第6回スマート工場EXPO」「IIFES2022」では、これらのソリューションや生産現場での活用事例を、デモ機実演やプレゼンテーションなどで詳しく解説します。生産管理者・開発/設計/品質管理者・保守管理者の皆様が抱える課題解決にご期待ください。

▼各展示会の詳細・展示内容はこちらから!▼

前出の「ものづくり白書」の中では、「人々の固定観念が変化した今こそ、企業文化を変革し、DX を進める絶好の機会である∗5」と指摘されています。取組みをご検討の際には、お問い合わせページからぜひお気軽にご相談ください。

∗5出典:経済産業省、厚生労働省、文部科学省,「2021年度ものづくり白書」

<https://www.meti.go.jp/report/whitepaper/mono/2021/pdf/gaiyo.pdf>(最終閲覧日:2021年12月7日)

解説のポイント

- データ活用が急がれる理由は、製造業を取り巻く急激な変化に対応し、競争力を高める「企業変革力(ダイナミック・ケイパビリティ)」を強化するため。

- しかしながら、製造業でデータ収集に取り組む企業は約半数に留まり、利活用も伸び悩んでいるのが現状。

- 安川電機では、データを収集し解析することで、設備・装置の異常を事前に検知し、突発的な停止を防ぐデータソリューションを提案している。

導入サポートを受けたい

導入サポートを受けたい 改造更新を検討したい

改造更新を検討したい 故障復旧サポートを受けたい

故障復旧サポートを受けたい 生産中止機種のサポートに

生産中止機種のサポートに 保守・保全サービスを受けたい

保守・保全サービスを受けたい YASKAWAシステムインテグレーションパートナー

YASKAWAシステムインテグレーションパートナー