ものづくりの現場には、機器から発生するビッグデータが存在しています。これらのデータの収集、視(み)える化、活用は今多くの企業が取り組み始めていますが、中にはそもそもデータを収集して何をするのか?で立ち止まってしまうケースも多いようです。そこで今回は導入編として、安川電機が提案するデータ活用ソリューションと、その事例を解説しましょう。

データ活用にまつわる、こんなお悩みを抱えていませんか?

IoTやAIといったデータ活用は今もっとも旬なトピックスですが、生産現場ではその取り組みの段階によっていろいろな課題があるようですね。

課題1.データ収集ができていない。

課題2.データ収集はしているが、収集したデータで何をしたいのか目的がない。

・データを収集、蓄積して何に使えるのか分からない。

課題3.機器データを個別に収集しているが、管理が大変。活用もできていない。

・生産現場すべてのデータを一ヶ所で見ることができず不便。

・装置単位でのデータ収集はできているが、上位システムあるいは装置間で連携させて活用できていない。

課題4.人の五感に頼った作業をデータ活用で自動化したい。

・試験や検査などの工程では熟練作業が多いが、人手不足のため、さらなる自動化・効率化に取り組みたい。

・収集したデータを活用して、工数を減らしたり作業を均質化したりしたいが、方法が分からない。

こうした課題がありますが、データ活用以前に大切なのは“生産現場で何を実現したいのか”“何を変えたいのか”を考えることです。データ活用はそのためのひとつの方法ということですね。

課題4については最近、これまで自動化できていなかった分野から、データ活用による自動化や効率化を求める声が高まっているようです。例えば……

・人による素材加工作業を自動化したい。

・日々の気候などによって左右される紙製包装材のセッティングの設定を、データ活用で自動化したい

・熟練技かつ重労働の検査工程の質を均一化したい

人手による作業の多い生産現場では、特に注目されているのかもしれませんね。

安川電機が提案する、新たなデータ活用ソリューション

安川電機では、新たな産業自動化革命の実現に向け、新たなソリューションコンセプト「i3-Mechatronics(アイキューブ メカトロニクス)」を提唱し、デジタルデータソリューションの提供を進めています。

その中核を担っているのが、工場のデータ収集・活用による生産性向上を実現するソフトウェアツール「YASKAWA Cockpit(以下、YCP)」です。

YCPは、工場の設備や装置をYCPにつなげることで、生産現場や装置のデータ収集・視える化、そして、データの蓄積・解析を一括して行うことができます。

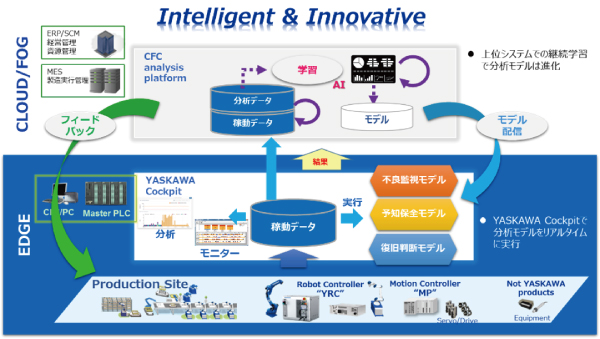

安川電機はi3-Mechatronicsの実現に向け、生産現場の“intelligent(知能的)”で“innovative(革新的)”な状態を実現するため、まず“integrated(統合)”を3つのステップで実行します。

ものづくり自動化のための「生産現場のコンポーネント・プロセス統合」、自動化された生産現場のデータ活用のため「生産現場がデータで繋がる」状態の構築、そして必要に応じてデータをさらに上位のシステムへ配信するための「FAとITとの連携」です。

YCPはこの“integrated(統合)”の中で、自動化された生産現場のデータを収集・蓄積し、上位システムと連携してAIによる学習やビッグデータ解析に現場のデータを活用できる状態を作る役割を担っています。

「データ活用で○○したい!」に貢献する、YASKAWA Cockpitの機能

では、YASKAWA Cockpit(以下、YCP)を使ってどのようなことができるのか、特長を見てみましょう。

(1) データの収集・視える化

安川電機の製品群(ロボット、サーボ、インバータ等)をはじめとする生産現場の様々なデバイスや装置をYCPにつなげて、データをリアルタイムに収集・視える化できます。収集したデータはYCP、またはYCPと連携された上位サーバに蓄積され、効率的なデータ管理が可能です。これまで機器ごとに単体で収集していたデータも、YCPなら一元管理できるようになるのです。

(2) データの解析

上位システムでの学習により作成されたAI等の分析モデルをYCPで実行できます。生産現場で収集したデータを使用しYCPで分析することで、リアルタイム性の高い処理が可能となります。

(3) アドオン機能

YCPは、「稼動状態監視機能」「生産数モニタ機能」「故障予知機能」「品質検査機能」など、生産現場のデータを活用した様々な機能を提供します。また、生産現場で必要な機能を選択、または作成して後付け(アドオン)できる機能もサポートしています。

現場のノウハウや経験を活かして機能を作成、YCPに追加できるため、様々なニーズ沿った最適なYCPにカスタマイズすることができます。

(4) 上位システムとの連携

標準通信規格であるOPC-UAに対応しており、上位にあるERP(統合基幹業務システム)やMES(製造実行システム)、ビッグデータサーバとのデータ連携が可能です。稼動データを上位システム連携することで、問題の要因特定や各工程における不良の分析などにAI技術を活用し、生産管理へフィードバックする準備ができるようになります。

データを収集して何をする?YASKAWA Cockpitの使用事例

データ活用のポイントは、収集したデータを活用する目的を考えることでしたね。ここからは、実際にYCPを使ったデータ活用の事例をご紹介しましょう。

① ロボットの減速機の故障時期を予知したい

YCPの「減速機故障予知機能」では、まずYCPがロボット稼動時のデータを収集します。YCPには故障予知モデルが実装されており、収集したデータから減速機の寿命を想定し、故障が発生する時期を予知します。故障する前に準備ができるため、予期せぬライン停止を防げます。

さらに、収集したロボットの稼動データを上位システムへ配信することで学習を継続させ、より実態に応じた高度なAIモデルへ進化させることも可能です。

この手法は、他のデバイスの故障予知はもちろんのこと、検査や品質管理、トラブル発生時の復旧条件判断などにも応用していくことができます。

② 生産ラインの異常判断をしたい

サーボアンプの正常時と異常時の稼働データを比較することで、異常を検知することができます。

YCPで、サーボのトルクデータを収集します。あらかじめ収集しておいた複数の正常運転パターンから標本モデルを作成し、正常運転時と異なるトルクが発生すると、標本モデルと比較して故障を検知する仕組みです。

これらの異常検出結果を時系列に並べてモニタすることで、故障の予知につなげることができます。

サーボやインバータがセンサ代わりになるため、センサなしで機械の異状検知ができることもポイントです。周辺機器の削除・コストダウンにもつながります。

▼デモ機の動画を見る

③ 寿命部品の“予知”保全に活用したい

インバータやサーボアンプ内に使用されているコンデンサやファンといった 寿命部品の故障時期の予測結果を収集し、保全に役立てることができます。

データを収集し、故障を予知して部品交換を計画する取り組みは「“予知”保全」といわれ、従来の予防保全から進化した保全方法として注目されています。予知保全によって機械をムダなく使うことができ、定期メンテナンスによるダウンタイムやコストの削減につながるとされています。

今後も、安川電機では生産現場の様々なシーンで活躍できる機能の拡充を進め、皆様それぞれの生産現場に最適なYCPを皆様と一緒に作り上げることで、データを活用したものづくりの進化をサポートします。

これからも、豆大福先生に聞いてみようよ!では、YCPの活用事例をレポートしていく予定です。ぜひ、データ活用の目的を見つけるヒントにしてみてくださいね。

導入サポートを受けたい

導入サポートを受けたい 改造更新を検討したい

改造更新を検討したい 故障復旧サポートを受けたい

故障復旧サポートを受けたい 生産中止機種のサポートに

生産中止機種のサポートに 保守・保全サービスを受けたい

保守・保全サービスを受けたい YASKAWAシステムインテグレーションパートナー

YASKAWAシステムインテグレーションパートナー