дё–з•ҢеҲқпјҒж–°еҪў7и»ёгӮўгғјгӮҜжә¶жҺҘжңҖйҒ©еҢ–гғӯгғңгғғгғҲ MOTOMAN-VA1400

- 2008/04/09

гӮўгғјгӮҜжә¶жҺҘгҒ®з”ҹз”ЈжҖ§еҗ‘дёҠгҖҒгғӯгғңгғғгғҲгӮ·гӮ№гғҶгғ жә¶жҺҘиЁӯеӮҷгҒ®й«ҳеҜҶеәҰй…ҚзҪ®гҒЁз°Ўзҙ еҢ–гҒ«гӮҲгӮӢжә¶жҺҘгғ©гӮӨгғігҒ®зңҒгӮ№гғҡгғјгӮ№еҢ–гӮ’е®ҹзҸҫгҒ—гҒҫгҒ—гҒҹгҖӮ

гғӯгғңгғғгғҲе§ҝеӢўгҒ®7и»ёеҲ¶еҫЎгҒ«гӮҲгҒЈгҒҰе§ҝеӢўиҮӘз”ұеәҰгӮ’гӮҲгӮҠжӢЎеӨ§гҒ—гҒҹгҒ»гҒӢгҖҒгғҲгғјгғҒгӮұгғјгғ–гғ«гӮ„жә¶жҺҘгӮўгғјгӮ№гӮұгғјгғ–гғ«зӯүгӮ’еҶ…и”өгҒ—гҒҹй«ҳйҖҹгҒ®гӮўгғјгӮҜжә¶жҺҘжңҖйҒ©еҢ–гғӯгғңгғғгғҲгҒ§гҒҷгҖӮ

й•·зү©гғ»еӨ§еҪўгғҜгғјгӮҜгӮ„иӨҮйӣ‘еҪўзҠ¶гғҜгғјгӮҜгҒ®жә¶жҺҘгҒӘгҒ©гҖҒгғҜгғјгӮҜеҪўзҠ¶гҒ«иҰӢеҗҲгҒЈгҒҹжңҖйҒ©гҒӘжә¶жҺҘе§ҝеӢўгӮ’еёёгҒ«зўәдҝқгҒ§гҒҚгӮӢеӢ•дҪңзү№жҖ§гҒЁгҖҒеӢ•дҪңйҖҹеәҰгҒ®й«ҳйҖҹеҢ–гҒ«гӮҲгӮӢз”ҹз”ЈжҖ§еҗ‘дёҠгҒЁгҒЁгӮӮгҒ«гҖҒеҫ“жқҘгҒ®гӮҲгҒҶгҒӘеәғгҒ„иЁӯзҪ®йқўз©ҚгӮ’иҰҒгҒҷгӮӢгғӯгғңгғғгғҲй…ҚзҪ®гҒҢдёҚиҰҒгҖҒеҲҶеүІе·ҘзЁӢгҒ®зөұеҗҲеҢ–гҒӘгҒ©гҒҢеҸҜиғҪгҒ«гҒӘгӮҠгҒҫгҒ—гҒҹгҖӮ

жә¶жҺҘе“ҒиіӘгғ»з”ҹз”ЈжҖ§еҗ‘дёҠгҖҒжә¶жҺҘиЁӯеӮҷгҒ®з°Ўзҙ еҢ–гҒЁиЁӯеӮҷйқўз©Қ1/2гӮ’е®ҹзҸҫгҒ—гҖҒй«ҳеҜҶеәҰй…ҚзҪ®гҒ®гӮўгғјгӮҜжә¶жҺҘгғӯгғңгғғгғҲгӮ·гӮ№гғҶгғ гӮ’еҸҜиғҪгҒ«гҒ—гҒҫгҒ—гҒҹгҖӮ

|

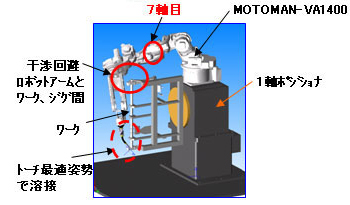

7и»ёгҒ«гӮҲгӮӢгғӯгғңгғғгғҲе§ҝеӢўгҒ®иҮӘз”ұеәҰжӢЎеӨ§гҒ§гҖҒеёёжҷӮжңҖйҒ©е§ҝеӢўгҒ§гҒ®жә¶жҺҘгӮ’е®ҹзҸҫ

гғӯгғңгғғгғҲгҒ®дёӢгӮўгғјгғ пјҲдёӢи…•пјүдёӯй–“йғЁгҒ«гҖҒ7и»ёзӣ®гҒ®еӣһи»ўи»ёгӮ’иЁӯгҒ‘гҒҹдё–з•ҢеҲқгҒЁгҒӘгӮӢгӮўгғјгӮҜжә¶жҺҘжңҖйҒ©еҢ–гғӯгғңгғғгғҲгӮ’е®ҹзҸҫгҒ—гҒҫгҒ—гҒҹгҖӮ

гҒ“гҒ®7и»ёзӣ®гҒ«гӮҲгӮӢгғӯгғңгғғгғҲе§ҝеӢўгҒ®иҮӘз”ұеәҰжӢЎеӨ§гҒ§гӮўгғјгғ гҒ®еӣһгӮҠиҫјгҒҝе§ҝеӢўгҒҢгҒЁгӮҢгӮӢгҒ®гҒ§гҖҒгғҲгғјгғҒгҒ®жңҖйҒ©жә¶жҺҘе§ҝеӢўгӮ’еёёжҷӮзўәдҝқгҒ—гҒҹгҒҫгҒҫгҒ§гҖҒгғӯгғңгғғгғҲгӮўгғјгғ гҒЁгғҜгғјгӮҜгғ»гӮёгӮ°гҒЁгҒ®е№ІжёүеӣһйҒҝгҒҢе®№жҳ“гҒ«гҒ§гҒҚгҖҒеӨ§еҪўгғҜгғјгӮҜгӮ„гӮёгӮ°гҒ®гҒӮгӮүгӮҶгӮӢж–№еҗ‘гҒӢгӮүеёёгҒ«жңҖйҒ©е§ҝеӢўгҒ§жә¶жҺҘгҒ§гҒҚгҖҒжә¶жҺҘе“ҒиіӘгҒҢеҗ‘дёҠгҒ—гҒҫгҒҷгҖӮгҒҫгҒҹгҖҒгғҜгғјгӮҜгӮ„гӮёгӮ°еҶ…йғЁгҒёгҒ®йҖІе…ҘгҖҒеҶ…йқўжә¶жҺҘгӮӮе®№жҳ“гҒ«гҒ§гҒҚгҒҫгҒҷгҖӮ

гғӯгғңгғғгғҲгӮўгғјгғ гҒ®еӣһгӮҠиҫјгҒҝе§ҝеӢўгҒ§гҒ®жә¶жҺҘдҫӢ

В

еӢ•дҪңзү№жҖ§еҗ‘дёҠгҒЁдё–з•ҢжңҖй«ҳйҖҹгҒ«гӮҲгӮӢй«ҳйҖҹеҢ–гҒ§з”ҹз”ЈжҖ§еҗ‘дёҠ

еҸҜжҗ¬иіӘйҮҸ3kgгҒ§гҖҒз№°гӮҠиҝ”гҒ—дҪҚзҪ®жұәгӮҒзІҫеәҰгҒҜВұ0.08mmгҒЁй«ҳзІҫеәҰгҒ§гҒҷгҖӮ7и»ёеҲ¶еҫЎгҒ«гӮҲгӮӢгғӯгғңгғғгғҲе§ҝеӢўиҮӘз”ұеәҰгҒ®жӢЎеӨ§гҖҒжңҖеӨ§гғӘгғјгғҒ1434mmгҒ®еәғгҒ„еӢ•дҪңзҜ„еӣІгҒ«гӮҲгҒЈгҒҰеӢ•дҪңзү№жҖ§гӮ’ж јж®өгҒ«еҗ‘дёҠгҒ—гҒҫгҒ—гҒҹгҖӮ

еҗҲгӮҸгҒӣгҒҰгҖҒгғӯгғңгғғгғҲеҗ„и»ёгҒ®еӢ•дҪңйҖҹеәҰгӮ’жңҖеӨ§5%гӮўгғғгғ—пјҲеҪ“зӨҫ6и»ёеҫ“жқҘж©ҹжҜ”пјүгҒ—гҒҰдё–з•ҢжңҖй«ҳйҖҹгӮ’е®ҹзҸҫгҒ—гҒҫгҒ—гҒҹгҖӮеӢ•дҪңзү№жҖ§гҒ®еҗ‘дёҠгҒЁй«ҳйҖҹеҢ–гҒ«гӮҲгҒЈгҒҰгҖҒз”ҹз”ЈжҖ§гӮўгғғгғ—гҒҢеӣігӮҢгҒҫгҒҷгҖӮ

В

| еҗҚз§° |

MOTOMAN-VA1400 |

| еҸҜжҗ¬иіӘйҮҸ |

3kg |

| з№°гӮҠиҝ”гҒ—дҪҚзҪ®жұәгӮҒзІҫеәҰ |

Вұ0.08mm |

| жңҖеӨ§йҖҹеәҰ |

Sи»ёпјҲж—Ӣеӣһпјү |

3.84rad/sгҖҖпјҲ220В°/sпјү |

еӢ•дҪңзҜ„еӣІ |

Sи»ё |

Вұ170В° |

| Lи»ёпјҲдёӢи…•пјү |

3.49rad/sгҖҖпјҲ200В°/sпјү |

Lи»ё |

+148В°пҪһ-70В° |

| 7и»ёзӣ® |

3.84rad/sгҖҖпјҲ220В°/sпјү |

7и»ёзӣ® |

Вұ90В° |

| Uи»ёпјҲдёҠи…•пјү |

3.84rad/sгҖҖпјҲ220В°/sпјү |

Uи»ё |

+170В°пҪһ-175В° |

| Rи»ёпјҲжүӢйҰ–ж—Ӣеӣһпјү |

7.16rad/sгҖҖпјҲ410В°/sпјү |

Rи»ё |

Вұ150В° |

| Bи»ёпјҲжүӢйҰ–жҢҜгӮҠпјү |

7.16rad/sгҖҖпјҲ410В°/sпјү |

Bи»ё |

+180В°пҪһ-45В° |

| Tи»ёпјҲжүӢйҰ–еӣһи»ўпјү |

10.65rad/sгҖҖпјҲ610В°/sпјү |

Tи»ё |

Вұ200В° |

| жң¬дҪ“иіӘйҮҸ |

150kg |

В

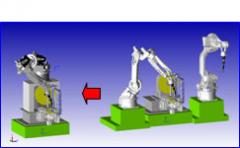

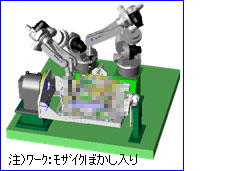

жә¶жҺҘиЁӯеӮҷйқўз©Қ1/2гҒ«еүҠжёӣгҖҒй«ҳеҜҶеәҰй…ҚзҪ®гҒ®гӮўгғјгӮҜжә¶жҺҘгғӯгғңгғғгғҲгӮ·гӮ№гғҶгғ гҒҢеҸҜиғҪ

7и»ёеҲ¶еҫЎгҒ«гӮҲгӮӢгғӯгғңгғғгғҲгӮўгғјгғ гҒ®е№ІжёүеӣһйҒҝгҒ«гӮҲгҒЈгҒҰгҖҒгғҜгғјгӮҜгғ»гӮёгӮ°гҒ®гҒӮгӮүгӮҶгӮӢж–№еҗ‘гҒӢгӮүеёёгҒ«гғҲгғјгғҒжңҖйҒ©е§ҝеӢўгҒ§жә¶жҺҘгҒ§гҒҚгҒҫгҒҷгҖӮгҒ“гӮҢгҒ«гӮҲгӮҠгҖҒиҮӘеӢ•и»Ҡгғ•гғ¬гғјгғ гӮ„гӮ·гғјгғҲгғ•гғ¬гғјгғ гҒӘгҒ©гҒ®й•·зү©гғ»еӨ§еҪўгӮ„иӨҮйӣ‘еҪўзҠ¶гғҜгғјгӮҜзӯүгҒ®жә¶жҺҘгҒ§гҖҒгӮўгғјгғ е№ІжёүеӣһйҒҝгҒ®гҒҹгӮҒгҒ«гҖҒгғҜгғјгӮҜжЁӘж–№еҗ‘гҒёгғӯгғңгғғгғҲиЁӯзҪ®гҒ—гҒҹеәғгҒ„иЁӯеӮҷйқўз©ҚгӮ’иҰҒгҒҷгӮӢй…ҚзҪ®гҒӢгӮүгҖҒгғӯгғңгғғгғҲгӮ’еЈҒжҺӣгҒ‘гӮ„гҖҒгғқгӮёгӮ·гғ§гғҠдёҠйқўгҒ«жҗӯијүгҒ—гҒҹжңҖе°Ҹйқўз©ҚгҒ§гҖҒгғҜгғјгӮҜгҒ®дёҠйғЁгҒӢгӮүгӮўгғјгғ гҒ®е№ІжёүгӮ’еӣһйҒҝгҒ—гҒҹжңҖйҒ©е§ҝеӢўгҒ«гӮҲгӮӢжә¶жҺҘгӮ’е®ҹзҸҫгҒ—гҖҒжә¶жҺҘиЁӯеӮҷйқўз©ҚгӮ’1/2гҒ«еүҠжёӣгҒ§гҒҚгҒҫгҒҷгҖӮ

гҒҫгҒҹгҖҒиҝ‘жҺҘй…ҚзҪ®гҒ®гғӯгғңгғғгғҲеҗҢеЈ«гҒ®гӮўгғјгғ е№ІжёүеӣһйҒҝе§ҝеӢўгҒҢе®№жҳ“гҒ«гҒЁгӮҢгӮӢгҒ®гҒ§гҖҒзӢӯгҒ„гӮ№гғҡгғјгӮ№гҒ«иӨҮж•°гҒ®гғӯгғңгғғгғҲиЁӯзҪ®гҒҢеҸҜиғҪгҒӘгҒ“гҒЁгӮ„гҖҒгғӯгғңгғғгғҲ2еҸ°гҒ§2е·ҘзЁӢгӮ’иҰҒгҒ—гҒҹиЁӯеӮҷгӮ’1еҸ°гҒ®гғӯгғңгғғгғҲгҒ§е®ҹзҸҫеҸҜиғҪгҒӘгҒ©гҖҒиЁӯеӮҷйқўз©ҚгӮ„гғӯгғңгғғгғҲеҸ°ж•°гҒ®еүҠжёӣгҒ§гҖҒй«ҳеҜҶеәҰй…ҚзҪ®гҒ®гӮігғігғ‘гӮҜгғҲгҒӘгғӯгғңгғғгғҲгӮ·гӮ№гғҶгғ гҒҢж§ӢзҜүгҒ§гҒҚгҒҫгҒҷгҖӮ

гҖҖMOTOMAN-VA1400гҒ®

гҖҖгғқгӮёгӮ·гғ§гғҠдёҠйқўгҒёгҒ®

гҖҖжҗӯијүдҫӢ |

гғ»дёҠйғЁгҒӢгӮүгҒ®жңҖйҒ©е§ҝеӢўжә¶жҺҘгҒ§иЁӯеӮҷйқўз©ҚеүҠжёӣ

гғ»гғӯгғңгғғгғҲ2еҸ°дҪңжҘӯгҒӢгӮү1еҸ°гҒёйӣҶзҙ„еҸҜиғҪ |

гғӯгғңгғғгғҲ2еҸ°гҒ®иҝ‘жҺҘй…ҚзҪ®гҒҢеҸҜиғҪ |

В

жә¶жҺҘгғҲгғјгғҒгӮұгғјгғ–гғ«гӮ„гӮўгғјгӮ№гӮұгғјгғ–гғ«гҖҒгӮ¬гӮ№еҸҠгҒігӮЁгӮўгғӣгғјгӮ№гӮ’гғӯгғңгғғгғҲгҒ«еҶ…и”ө*

гӮўгғјгӮҜжә¶жҺҘжңҖйҒ©еҢ–гғӯгғңгғғгғҲгҒЁгҒ—гҒҰгҖҒжә¶жҺҘгғҲгғјгғҒгӮұгғјгғ–гғ«пҪҘгғӣгғјгӮ№йЎһгӮ’гғӯгғңгғғгғҲгӮўгғјгғ пјҲдёҠи…•пјүгҒ«еҶ…и”өгҒ—гҒҹж§ӢйҖ гӮ’з¶ҷжүҝгҒ—гҒҰгҒҠгӮҠгҖҒйҡЈжҺҘгҒҷгӮӢгғӯгғңгғғгғҲгӮ„е‘Ёиҫәж©ҹеҷЁгҒЁгӮұгғјгғ–гғ«гҒЁгҒ®е№ІжёүгҒҢз„ЎгҒҸгҖҒгғҜгғјгӮҜгӮ„гӮёгӮ°еҶ…гҒӘгҒ©гҒ®зӢӯгҒ„е ҙжүҖгҒёгҒ®йҖІе…ҘгҒҢе®№жҳ“гҒӘгҒҶгҒҲгҖҒжә¶жҺҘгғҜгӮӨгғӨгҒ®йҖҒзөҰжҖ§еҗ‘дёҠгҒ«гӮҲгӮӢжә¶жҺҘе“ҒиіӘгӮўгғғгғ—гҖҒгӮұгғјгғ–гғ«йЎһгҒ®жҢҷеӢ•гӮ№гғҡгғјгӮ№еүҠжёӣгҖҒгӮұгғјгғ–гғ«гҒ®еҜҝе‘Ҫ延長гҒӘгҒ©гҒ«еҜ„дёҺгҒ—гҒҫгҒҷгҖӮ

гҒ“гӮҢгӮүгҒ«еҠ гҒҲгҒҰгҖҒжә¶жҺҘгӮўгғјгӮ№гӮұгғјгғ–гғ«пјҲ60mm2пјүгҒЁгӮ¬гӮ№з”ЁгғӣгғјгӮ№пјҲ1жң¬пјүгҖҒгӮЁгӮўз”ЁгғӣгғјгӮ№пјҲ1жң¬пјүгӮ’гғӯгғңгғғгғҲгҒ®гғҷгғјгӮ№йғЁгҒ«еҶ…и”өеҸҜиғҪгҒӘж§ӢйҖ гҒ«гҒ—гҒҰгҖҒдҪҝгҒ„гӮ„гҒҷгҒ•гҒЁгғЎгғігғҶгғҠгғігӮ№жҖ§гҒ®еҗ‘дёҠгӮ’еӣігҒЈгҒҰгҒ„гҒҫгҒҷгҖӮ

В

| гҖҖгӮұгғјгғ–гғ«йЎһгҒ®гӮўгғјгғ еҶ…гҒёгҒ®еҶ…и”ө |

зӢӯгҒ„з©әй–“гҒёгҒ®йҖІе…ҘдҫӢ |

гҖҖгҖҖжә¶жҺҘгӮўгғјгӮ№гӮұгғјгғ–гғ«гӮ„гғӣгғјгӮ№йЎһгӮ’

гҖҖгҖҖгғӯгғңгғғгғҲгғҷгғјгӮ№йғЁгҒ«еҶ…и”өеҸҜиғҪ |

*пјҡгғҲгғјгғҒгӮұгғјгғ–гғ«гҒ®гӮўгғјгғ гҒёгҒ®еҶ…и”өж–№ејҸгҒҜеҪ“зӨҫгҒ®гғ‘гғҶгғігғҲгҒ§гҒҷгҖӮ

|

е°Һе…ҘгӮөгғқгғјгғҲгӮ’еҸ—гҒ‘гҒҹгҒ„

е°Һе…ҘгӮөгғқгғјгғҲгӮ’еҸ—гҒ‘гҒҹгҒ„ ж”№йҖ жӣҙж–°гӮ’жӨңиЁҺгҒ—гҒҹгҒ„

ж”№йҖ жӣҙж–°гӮ’жӨңиЁҺгҒ—гҒҹгҒ„ ж•…йҡңеҫ©ж—§гӮөгғқгғјгғҲгӮ’еҸ—гҒ‘гҒҹгҒ„

ж•…йҡңеҫ©ж—§гӮөгғқгғјгғҲгӮ’еҸ—гҒ‘гҒҹгҒ„ з”ҹз”Јдёӯжӯўж©ҹзЁ®гҒ®гӮөгғқгғјгғҲгҒ«

з”ҹз”Јдёӯжӯўж©ҹзЁ®гҒ®гӮөгғқгғјгғҲгҒ« дҝқе®Ҳгғ»дҝқе…ЁгӮөгғјгғ“гӮ№гӮ’еҸ—гҒ‘гҒҹгҒ„

дҝқе®Ҳгғ»дҝқе…ЁгӮөгғјгғ“гӮ№гӮ’еҸ—гҒ‘гҒҹгҒ„ YASKAWAгӮ·гӮ№гғҶгғ гӮӨгғігғҶгӮ°гғ¬гғјгӮ·гғ§гғігғ‘гғјгғҲгғҠгғј

YASKAWAгӮ·гӮ№гғҶгғ гӮӨгғігғҶгӮ°гғ¬гғјгӮ·гғ§гғігғ‘гғјгғҲгғҠгғј