競争力強化のため、製造業におけるDX化は重要な課題になっていますね。DX化によって作業効率の改善やリードタイム削減などの効果がある一方、ノウハウや人材、予算の不足などにより、思うように進まない状況もあるようです。今回は、生産現場のDX化の第一歩として、安川インバータによるデータソリューションを3つ紹介します。

デジタル技術活用の効果はある一方で、ノウハウ・人材・予算不足が課題に

製造業の分野では、深刻な労働力不足の解消やコスト削減、生産性向上が求められる中、DX化が重要な役割を担っています。

2024年版の「ものづくり白書」によれば、デジタル技術の活用による実際の効果として「作業負担の軽減や作業効率の改善」「開発・製造などのリードタイムの削減」「品質の向上」などが挙げられています。

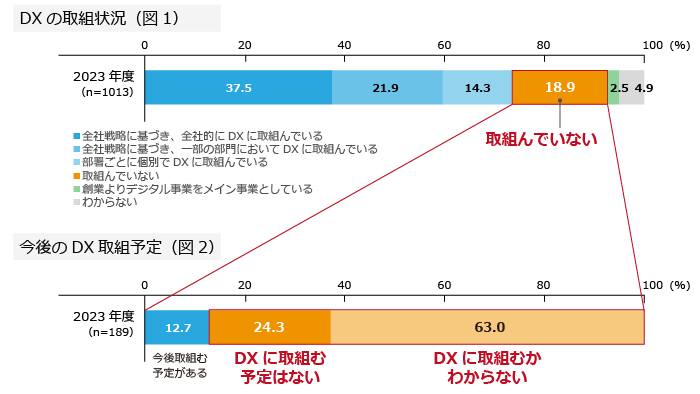

国内企業のDX取組状況を見てみると、7割を超える企業が取組みを進めている一方、約2割の企業は「取り組んでいない」と回答しています。(図1)

さらに、DX化に取り組んでいない企業の今後の取組予定については、「取組む予定はない」「取り組むかわからない」が約9割を占めている状況です。(図2)

(図1,2)独立行政法人 情報処理推進機構(IPA), 「DX動向2024」を基に当社作成

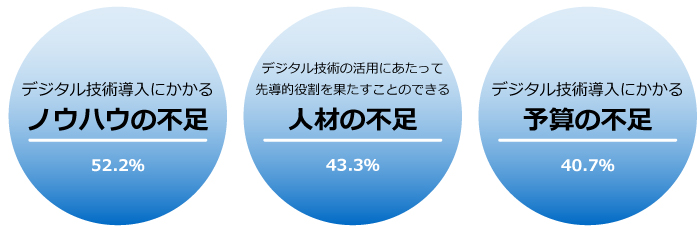

DX化が進まない理由としては、「ノウハウ・人材・予算」の不足があるようです。労働政策研究・研修機構の調査(2022年)によると、デジタル技術を活用していくうえでの課題として、「ノウハウの不足」「人材の不足」「予算の不足」の回答が多くなっています。特に「予算の不足」の割合は、企業規模が小さくなるほど高く、DX化に踏み出しづらい状況があるようです。

(図3)独立行政法人 労働政策研究・研修機構, 「ものづくり産業におけるDX(デジタルトランスフォーメーション)に対応した人材の確保・育成や働き方に関する調査結果」を基に当社作成

用語解説:DX(デジタルトランスフォーメーション)

DXとは、「企業がビジネス環境の激しい変化に対応し、データとデジタル技術を活用して、顧客や社会のニーズを基に、製品やサービス、ビジネスモデルを変革するとともに、業務そのものや、組織、プロセス、企業文化・風土を変革し、競争上の優位性を確立すること」です。(経済産業省:デジタルガバナンス・コード2.0(旧 DX推進ガイドライン)

安川インバータのデータソリューション

そこで今回は、DX化の第一歩として、安川インバータのデータソリューションを3つご紹介します。

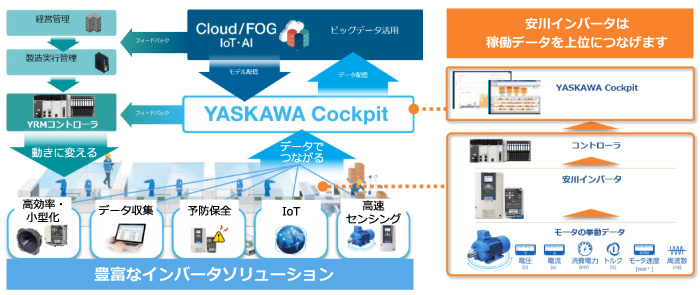

安川電機では「新たな産業自動化革命の実現」に向け、メカトロニクスでの自動化にデジタルデータ活用を加えたソリューションコンセプト「i³-Mechatronics(アイキューブ メカトロニクス)」を推進しています。

そのi³-Mechatronicsにおいて、安川インバータはモータを駆動しながら、様々な稼働データを取得できます。そして、収集したデータをエッジとして高速センシングしデータを上位につなげることで、機器の稼働状況や生産状況をデータ管理し、生産性向上に貢献します。

ソリューション①まずは「データ収集」から

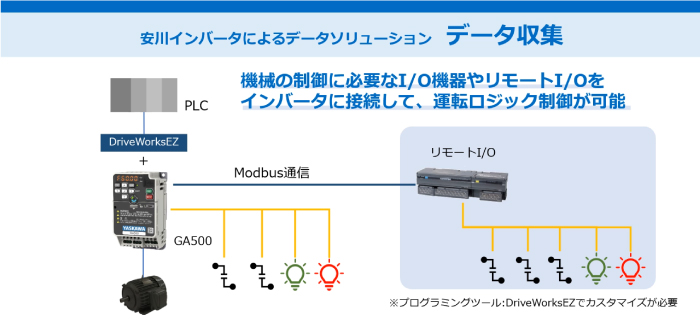

データ活用は、機械・設備の稼働状況や状態のデータを収集することから始まります。

安川インバータはインバータ本体のI/OやリモートI/Oの活用により、幅広いデータの収集ができます。機械の制御に必要なI/O機器やリモートI/Oをインバータに接続して、ロジック制御が可能です。

デモンストレーションの動画で見てみましょう。通常はPLCにI/Oを接続しますが、本デモ機ではインバータにI/Oを接続し、データ収集を行います。

通信機能に対応していないI/O機器もインバータに接続することで、データ化することが可能です。

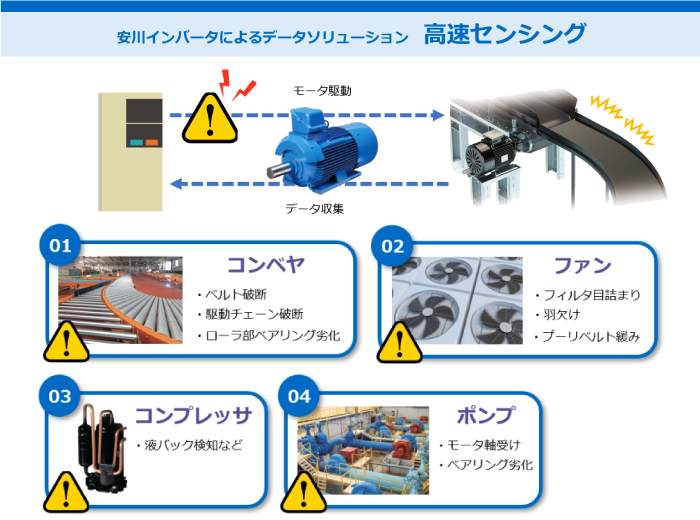

ソリューション②高速センシングで異常予兆検知

近年、予防保全のひとつとして「CBM(状態基準保全:Condition Based Management) 」の考え方が普及してきました。CBMとは、生産設備の状態をリアルタイムで監視することで、異常の予兆を検知し、適切なタイミングでメンテナンスを行う保全方法です。メンテナンスのタイミングを見極めるには、稼働データの収集が必要です。

例えばコンベヤでは、ベルトや駆動チェーンの破断などの予兆を検知し、故障する前にメンテナンスを行うことで、生産性低下を防ぐことができます。

インバータはモータを駆動するだけでなく、モータを通じて機械の挙動データをリアルタイムに細かく収集しているため(msec単位)、機械の細やかな変化をキャッチすることが可能です。

デモンストレーションの動画で見てみましょう。コンベヤを動かしながらインバータが稼働状態をセンシングしています。コンベヤに異常があった場合、インバータが高速にセンシングして異常予兆を検知します。センサーの後付けは不要です。また、センシング情報はデータとしてモニタできます。

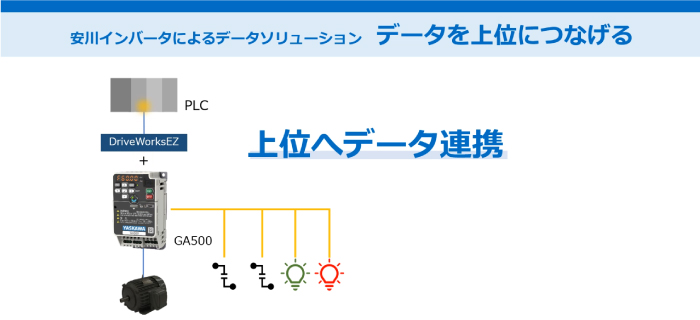

ソリューション③データを上位へつなげる

さらに、安川インバータで設備や機械から収集・センシングしたデータを、PLCやデータ分析ソフトウェアなどの上位システムにつなげることで、データを分析・フィードバックし、生産現場の動きを変えることが可能になります。

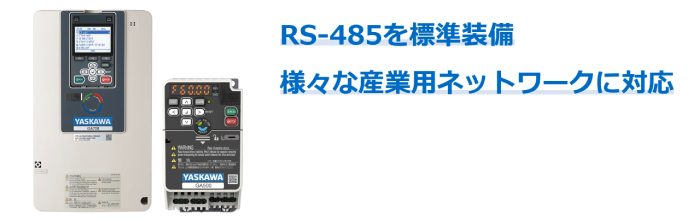

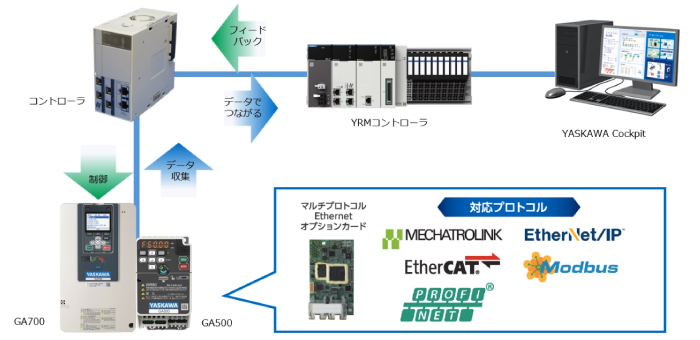

まず、安川インバータGA700、GA500は、シリアル通信のRS-485規格を標準搭載しており、様々な産業用ネットワークに対応しています。

また、従来は、機器同士でプロトコルを合わせるためには、各プロトコル用の通信オプションカードを機器に装着する必要がありましたが、安川電機では、1枚のカードで産業用Ethernetの各プロトコルに対応できる「マルチプロトコルEthernetオプションカード」を提供しています。

これにより、センシングしたデータを上位システムにスムーズに連携することが可能です。

安川インバータによるデータ活用を始めませんか?

安川インバータは「データ収集」「高速センシング」「上位につなげる」という3つのデータソリューションで生産性向上に貢献します。現在お使いの安川インバータでデータ活用に取り組みたい、データ活用の方法を詳しく知りたいとお考えの方は、お問い合わせページからぜひお気軽にご相談ください。生産性向上に貢献するソリューションをご提案いたします。

解説のポイント

- 競争力強化のため、製造業でもDX化が重要な役割を担っている。

- 安川電機では、DX化の第一歩として、安川インバータによる「データ収集」「高速センシング」「上位につなげる」データソリューションで生産性向上に貢献する。

導入サポートを受けたい

導入サポートを受けたい 改造更新を検討したい

改造更新を検討したい 故障復旧サポートを受けたい

故障復旧サポートを受けたい 生産中止機種のサポートに

生産中止機種のサポートに 保守・保全サービスを受けたい

保守・保全サービスを受けたい YASKAWAシステムインテグレーションパートナー

YASKAWAシステムインテグレーションパートナー