製品・技術情報

サイト

- 安川電機の製品・技術情報サイト

- e-メカサイト

- HOME

- 製品・ソリューション 製品・ソリューション

- 用途・事例 用途・事例

- ダウンロード ダウンロード

-

展示会

展示会

展示会TOP

- サービス・サポート サービス・サポート

- スクール スクール

- お問い合わせ お問い合わせ

株式会社安川電機 中間工場

自動倉庫からの受渡し工程を高効率化

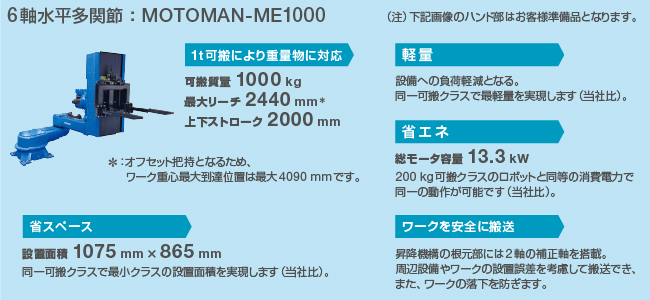

MOTOMAN-ME1000

安川電機の中間工場では、ロボット製造部品の搬送に1t可搬スカラロボットを用いることで、自動倉庫からのワーク受渡し工程の高効率化を実現しています。今回は、コンベヤからAGVにワークを移載する搬送構成にロボットを導入した理由とメリットをご紹介します。

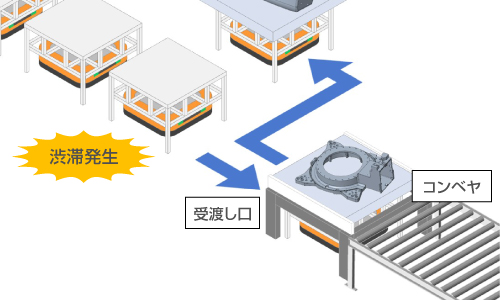

当社の中間工場では、大型機種を含めた複数のロボット製品を生産しており、生産に必要なワークはパレットに載せられた状態で自動倉庫に保管されています。倉庫から出庫されたワークはコンベヤ上を移動し、コンベヤ末端の受渡し口からAGVへ移載する構成で生産ラインへの受渡しを行っていました。しかし、受渡し口が1箇所であるためAGVの渋滞が発生し、以下のような課題が出てきました。

1. コンベヤを増設することなく渋滞を緩和したい

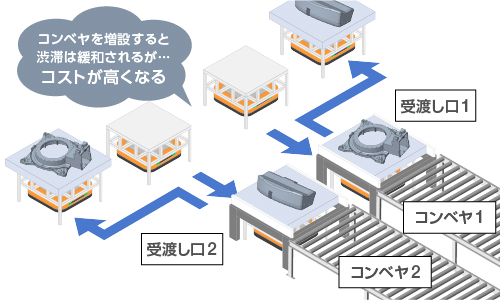

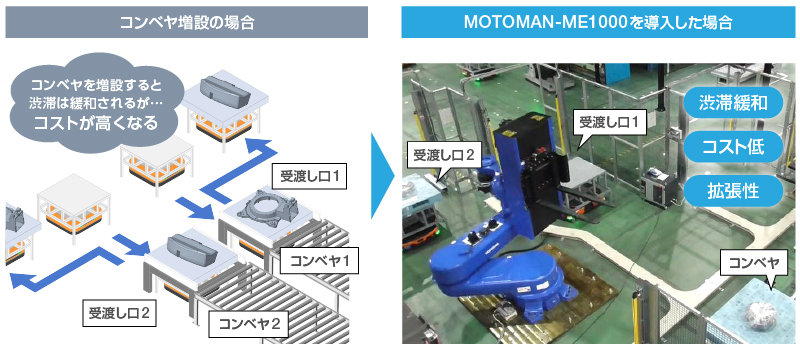

AGVの渋滞を緩和するには、コンベヤを増設して受渡し口を増やし、待機時間を減らすことが現実的な方法でした。しかし、コンベヤの増設には機材の追加や敷設スペースの確保のほか、既存のコンベヤから分岐させるための改造や、分岐をコントロールするための上位システムのプログラム変更などが必要となるため、トータルで大きなコストがかかります。このようなことから、コストを抑えつつ、コンベヤ増設の効果と同等の内容を実現することが課題でした。

2. 1t近い可搬性能を持ったロボットが必要

コンベヤ増設の代わりに、ロボットを用いてコンベヤから複数の受渡し口へワークを搬送する方法を検討しました。コンベヤの増設と比較して、既存のコンベヤの改造や、上位システムのプログラム変更をほとんど行わずに少ない機材で構築できるため、より低いコストで受渡し口を増やすことができます。しかし、搬送するワークの中には800kgを超える重量物もあるため、実現するには1t近い可搬性能を持ったロボットが必要でした。

課題解決のため、当社の1t可搬スカラロボット「MOTOMAN-ME1000」を用いたワーク受渡し工程を構築しました。

また、2つの課題を以下のように解決しています。>>動画再生はこちら

▼事例:当社中間工場に設置されたMOTOMAN-ME1000

1.コンベヤを増設することなく渋滞を緩和したい

解決のポイント①

⇒ロボット導入でコストを抑えつつ、受渡し口増加に対応。渋滞緩和を実現

コンベヤ増設よりもコストを抑えつつ、AGVの渋滞を緩和するために、当社の1t可搬スカラロボットMOTOMAN-ME1000を導入することにしました。MOTOMAN-ME1000によって、コンベヤから流れてきたワークを複数のAGVの受渡し口に振り分けることができ、コンベヤを増設せずとも受渡し口を2箇所に増やすことができました。

これにより、AGVがそれぞれの受渡し口に分散されるようになったため、待機時間が短縮されて渋滞を緩和することができました。また、今後AGVの受渡し口を増やしたり位置を変更したりした場合でも、ロボットの動き方を修正することで、搬送箇所を容易に変更することが可能です。そのため、拡張性にも優れた構成になりました。

2.1t近い可搬性能を持ったロボットが必要

解決のポイント②

⇒1tの可搬性能を持ち、重量物の水平搬送に適したロボットを採用

今回導入したMOTOMAN-ME1000は最大1tの可搬性能をもつため、800kgを超えるようなワークでも搬送することが可能です。また、スカラ構造のロボットであるため、水平を保った搬送に適しており、パレットに載せられただけのワークでも安全に運ぶことができます。

この他にもMOTOMAN-ME1000には、同可搬クラスの垂直多関節ロボットよりも省スペース・省エネで運用可能といった特長があります。

今回ご紹介した製品に関するお問い合わせ、カタログのダウンロード、導入のご相談などは、

以下からお気軽にご連絡ください。

▼事例:当社中間工場に設置されたMOTOMAN-ME1000

| 業界 | 自動車・自動車部品、金属加工、搬送装置 |

|---|---|

| アプリケーション | 搬送 |

| テーマ | 省エネ・創エネ、生産性向上、高効率化、自動化 |

| 製品 | ロボット |

Copyright(C)2001‐2026 YASKAWA ELECTRIC CORPORATION All Rights Reserved.