データの取得と活用=センサと思い込んでいませんか?いざ、センサを取付けようとしても、システム構成が複雑になる、配線の取り回しなどに手間がかかる、といった課題をよく耳にします。そこで安川電機は、データ検出機能を向上したサーボドライブとマシンコントローラを準備しました。サーボをセンサ代わりにして実現する、生産現場でのデータ活用をご紹介しますね。

目次

サーボをセンサ代わりって?

自動化やIoTで生産現場を改善しようと、データ活用のご要望が増えていますね。例えばサーボのデータを活用しようとしても、以下のような課題に直面していませんか?

①サーボから取得できるデータの種類が少ない。 ②製品の不良が発生して原因を究明しようとしたら、取得したデータのサンプリングが遅く、またデータ間の取得タイミングがバラバラで、思うように不良の解析ができない。

このような課題を解決するために、当社では、データ検出機能を向上させたマシンコントローラとサーボの活用をご提案しています。設備や装置から検出するビッグデータの種類や量、精度を向上することで、追加センサなしで生産現場でのデータ活用が実践できますよ。詳しく解説しますね。

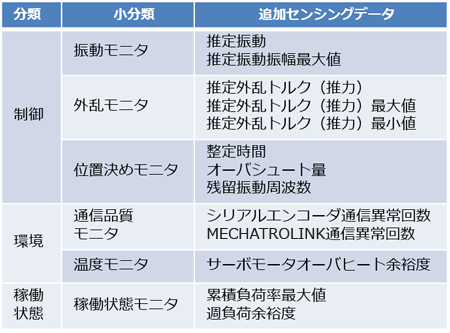

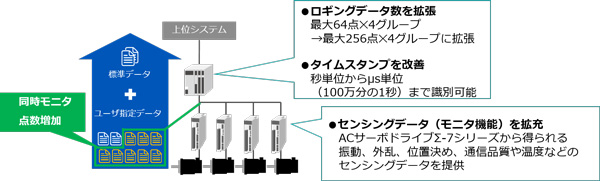

①モニタ情報の追加

まずはサーボで取得できるセンサデータの追加です。装置の異常を検知するには、速度やトルクのデータだけでは十分ではありません。当社のACサーボドライブ「Σ-7シリーズ」に、取得できるセンシングデータを新たに13項目追加しました。推定振動、推定外乱トルクなどのセンシングデータから作成したデータも取得。これにより、センサを新たに取付けなくても、装置を正確にモニタすることができます*。

※お客様の仕様に合わせ、上位装置側のアプリケーション開発が必要になります。

②解析精度の向上

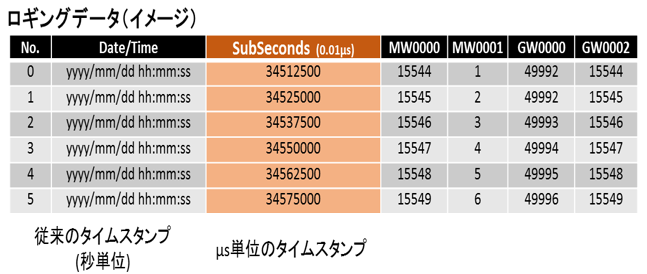

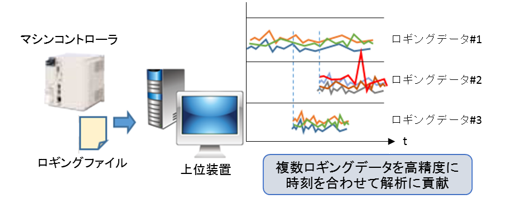

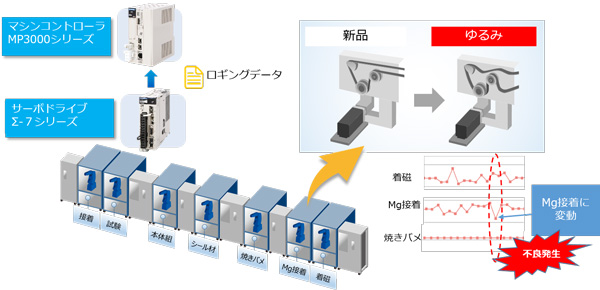

マシンコントローラ「MP3000シリーズ」については、ロギングデータ数の拡張と、タイムスタンプの改善を行ったことが大きなポイントです。64点×4グループだったロギング機能を、256点×4グループに拡張。また、秒単位のタイムスタンプに加え、μs (マイクロ秒/100万分の1秒) 単位のタイムスタンプにも対応しました。例えば、生産品に不良が発生した際、μs単位で時間軸の合ったデータを振り返ることで、不良の原因を解析するデータの精度向上や解析時間の短縮ができます。

これらは、安川電機の提唱するデジタルデータソリューションi3-Mechatronicsを実現する製品であり、お客様のデータ活用に貢献します。

こんな用途で活躍!

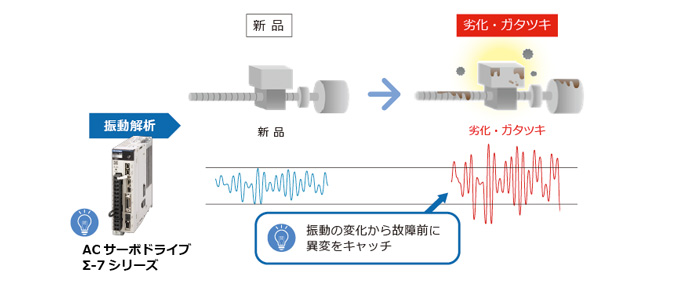

◆ボールねじの予防保全<振動モニタを活用>

ボールねじを使っている生産現場は多いですよね。ただ、経年劣化でガタツキが出てしまうことがあります。これが原因で、製品不良の増加や生産ラインが予期せず止まってしまい、稼働率の低下を招くのは避けたいですね。製品不良の低減や予期せぬライン停止を防ごうとすると、経年劣化の監視する必要がありますが、コストやスペースの問題があります。

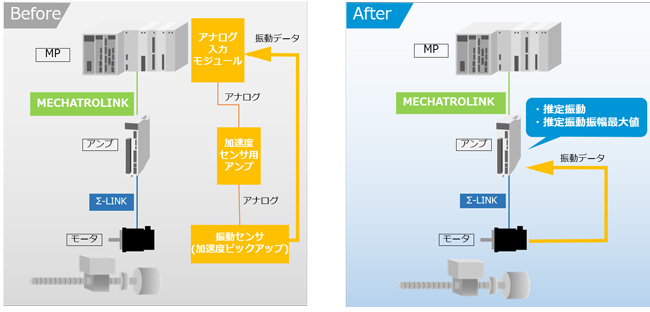

データ検出機能を強化したΣ-7シリーズは、モータの応答から振動成分をサーボパックが自動抽出。推定振動を監視することで、振動の変化から経年劣化によるボールねじの故障を事前に察知します。壊れる前に交換することで、突発的なラインの停止を防ぐというわけです。

従来、このような測定には振動センサ(加速度ピックアップ)、センサ用アンプやアナログ入力モジュールなどが必要でしたが、データ検出機能を向上させたマシンコントローラとサーボだけで測定可能です。センサが不要ということは、省配線かつ、取付け作業やメンテナンス工数を減らすこととができますね。もちろん、コスト削減にもなります。

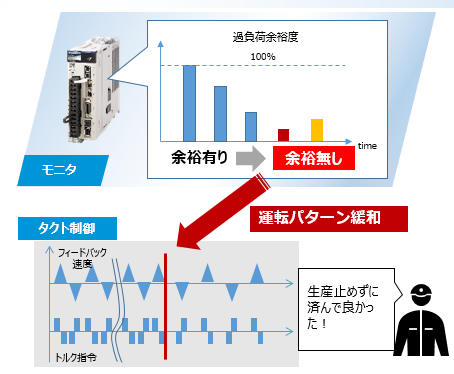

◆装置タクトの最適制御<稼動状態モニタを活用>

タクトタイムを短縮したいという要望は、どの生産現場にも共通します。ですが、タクトタイムを短縮するとモータが過負荷アラームで止まってしまい、生産ラインが停止してしまったといったことはないでしょうか?

装置の停止を防ぎながら、タクトタイムを短縮する取り組みもΣ-7シリーズで実現できます。過負荷アラームの余裕度をモニタし、余裕度が少なくなってきたらタクトタイムを延ばす、装置を止めない仕組みを作ることができます。

◆装置のベルトの緩みを察知<ロギングデータ数の拡張を活用>

装置の経年劣化でベルトの緩みが発生し、生産ラインが停止することも生産現場の課題ではないでしょうか。劣化を監視するためには、多種多様なデータを取る必要があります。

ロギング機能を拡張したマシンコントローラMP3000シリーズを使えば、サーボ駆動時の挙動の変化を監視できます。一度に豊富なロギングデータを取得、蓄積することができ、生産設備の状態を把握できるというわけです。蓄積したデータから製品品質の検証などにも活用できますよ。

データの取得はセンサに頼らず、サーボ、マシンコントローラでこれだけのことができるということがお分かりいただけましたでしょうか?

データを用いて実現したいことは装置によって様々です。そのために必要なデータの種類や量も、装置によって異なります。データロギングでは収集するデータをユーザの皆様で柔軟に切り替えることができます。ご不明点がありましたらぜひご相談くださいね。

解説のポイント

- サーボとマシンコントローラのデータ検出機能を向上

- センシングデータを追加したサーボをセンサ代わりにし、装置の経年劣化の監視や予防保全に貢献

- マシンコントローラは100万分の1秒単位のタイムスタンプに対応、製品品質の検証にも活用できる

導入サポートを受けたい

導入サポートを受けたい 改造更新を検討したい

改造更新を検討したい 故障復旧サポートを受けたい

故障復旧サポートを受けたい 生産中止機種のサポートに

生産中止機種のサポートに 保守・保全サービスを受けたい

保守・保全サービスを受けたい YASKAWAシステムインテグレーションパートナー

YASKAWAシステムインテグレーションパートナー